国产最强,国际领先!大工学子为航空发动机研发“心脏支架”!

燃油泵被誉为航空发动机的“心脏”

输油管道就如同“心脏动脉”

高速止推轴承就发挥着

血管“支架”的作用

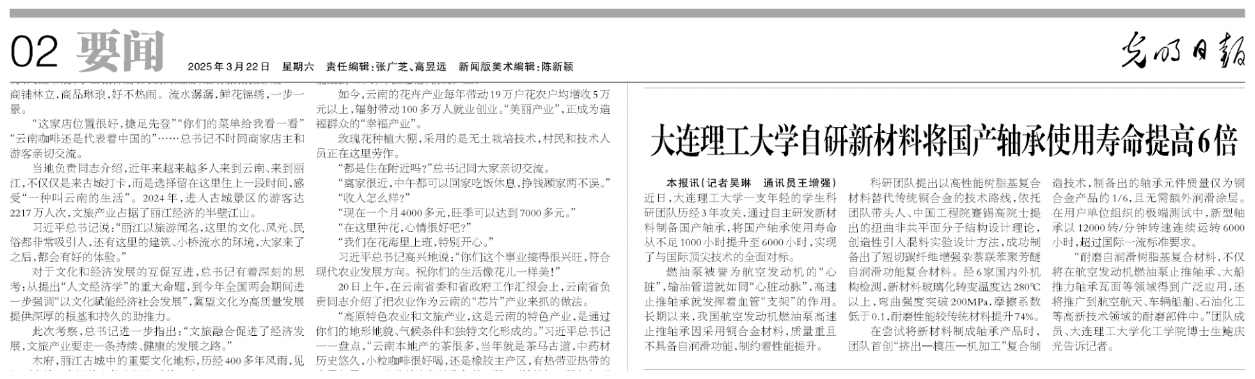

3月22日 光明日报报道我校学生团队

通过自主研发新材料制备国产轴承

将国产轴承使用寿命

从不足1000小时提升至6000小时

实现了与国际顶尖技术的全面对标

一起来看他们的故事 ![]()

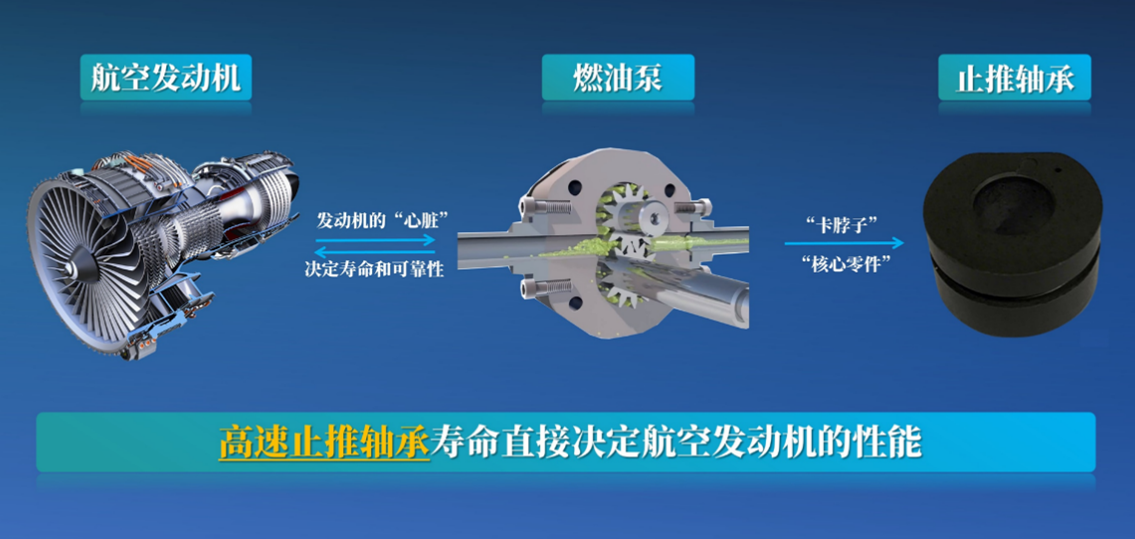

燃油泵被誉为航空发动机的“心脏”,主要功能是通过齿轮相互啮合和旋转,对燃油进行加压,将燃油从油箱中吸出至输油管道,再输送到燃烧室。输油管道如同航空发动机的“心脏动脉”,齿轮在其内部高速旋转,需要稳定地承载, 高速止推轴承就是发挥这样的“支架”作用。

国外的航空发动机燃油泵高速止推轴承使用寿命超过6000小时,而我国现役轴承使用寿命不足1000小时,难以适应现代飞机轻量化、远航程的发展需求,已成为限制我国航空发动机性能跃升的瓶颈问题。

在中国国际大学生创新大赛(2024)全国总决赛中,大连理工大学化工学院鲍庆光展示了团队历时3年研制的国产轴承,寿命提升至6000小时,为大国重器关键装备的新型材料有效替代提供了可行性方案。

让年轻人承担大任务

鲍庆光入学大工不久,就与导师蹇锡高院士围绕研究方向进行了一次交流。蹇院士对这位新生开门见山地说道:“课题组有一个航空发动机轴承的项目,是解决国家急需的重要任务,你有没有兴趣参与?”

鲍庆光没有想到,一个研究生新生能有机会参与这么重要的研究项目,但看到蹇院士的认真态度,便初生牛犊不怕虎地答道:“非常愿意。”

《“十三五”国家科技创新规划》选择了一批体现国家战略意图的重大科技项目进行重点研发,“航空发动机及燃气轮机”项目位列首位,其中的关键技术之一就是鲍庆光“非常愿意”参与的研制新型航空发动机燃油泵高速止推轴承。

现役轴承的材料以铜合金为主,质量重且不具备自润滑功能,需要在表面喷涂减摩涂层,涂层磨损殆尽后,轴承的寿命很快到期。同时,轴承服役环境非常复杂严苛,尤其是在战机极限格斗的情况下,转速大于8000r/min,负载超过12MPa,温度高达150℃。

经过分析,团队成员认为,要研制新型轴承,就需要开发新材料,替代铜合金。这种新材料要具备耐高温、高强度、高耐磨、自润滑功能。

“我们团队研制的树脂基复合材料在耐高温性能方面具有优势,如果沿着蹇院士创新提出的扭曲非共平面分子结构设计思路,对现有技术和材料开展针对性的改造优化,将其应用于轴承具有可行性。”鲍庆光在心中有了方向后,向课题组汇报了工作思路。

“年轻人,相信你们一定可以做好。”蹇院士对年轻团队的工作给予了认可和鼓励。

烟花下嗅出“好配方”

新材料要解决摩擦性能和力学性能的平衡问题,而这两者恰恰相互制约。材料的特性由不同填料的种类及配比决定。团队需要通过不断改变填料的种类和配比,找到摩擦性能和力学性能的最佳平衡点,从而找到最适合做轴承材料的“好配方”。

鲍庆光说:“最难的是,这个‘最适合’的具体数据是多少我们并不知道,必须从‘适合’里找‘最适合’。”根据课题组前面的研究基础,提升材料性能需要使用5种纳米级填料,使用的质量分数要精确到0.01%,每种填料的比例都可能在0.01%至30%之间。“这就意味着,实验次数无法估计,无法保证在结题时间内完成任务。”团队成员王兵说:“这就像爬山时看到了山顶,但必须找一条更近的路才能按时到达。”

团队开始不断地思索如何找到近路。恰逢过年,鲍庆光看到夜空中绽放的烟花。浓浓的硝烟气让他突然想起,制作火药时炭、硫、硝,三者配比适当才能发挥出火药的威力,这与研制材料的“配方”异曲同工。突发的灵感让他兴奋,他赶紧搜索关于火药配方设计的文献,经过一个假期的查询,找出了混料实验设计方法。

通过这种设计方法,可以构建材料组成与摩擦性能的映射关系,从数学角度定量地分析各组分间的协同作用,从而更快地找到“适合”的具体数据区间。再通过测试验证对比,找到“最适合”。

有了清晰的思路,团队夜以继日地投入实验中,在10个月里,通过300多组实验制备出3000多根样条,经过1000多次测试,制成了短切碳纤维增强杂萘联苯聚芳醚自润滑功能复合材料。团队同时首次建立面向异质异构复杂界面体系的界面强化方法,使材料耐磨性能提升74%。

团队成员王宁自豪地介绍:“我们对材料性能进行了6项国内国际检测,得出的结论是,材料的玻璃化转变温度达到280℃以上,弯曲强度大于200MPa,摩擦系数小于0.1,与目前国际上领先的同类材料相比,性能更加优越。”

在不断创新中打开新的天地

新的难题接踵而至。当团队尝试将复合材料制成轴承产品后,用户单位反馈轴承元件存在尺寸稳定性差的严重问题。这意味着,前期实验成果可能无法转化落地。

团队请来课题组复合材料技术专家李楠老师把脉问诊。在他的指导下,团队进行了几十次成型工艺的反复尝试与调整,决定放弃使用传统的模压一次成型技术,创新提出“挤出-模压-机加工相结合”的产品制成思路,用6个多月的时间制备出300余个轴承元件。

这些轴承元件的质量只有传统轴承的1/6,并且不再需要涂覆润滑剂,顺利通过了用户单位要求的12000转/分钟、连续6000小时的严格考核,超过国际一流标准要求。

团队成员始终在用创新解决研发过程中碰到的问题:在3年的时间里,掌握了树脂基体低成本高性能可控制备技术、复合材料结构功能一体化设计制备技术、复合材料界面化学结构调控技术等3项关键核心技术,申请国家发明专利5项,刊发高水平论文15篇。

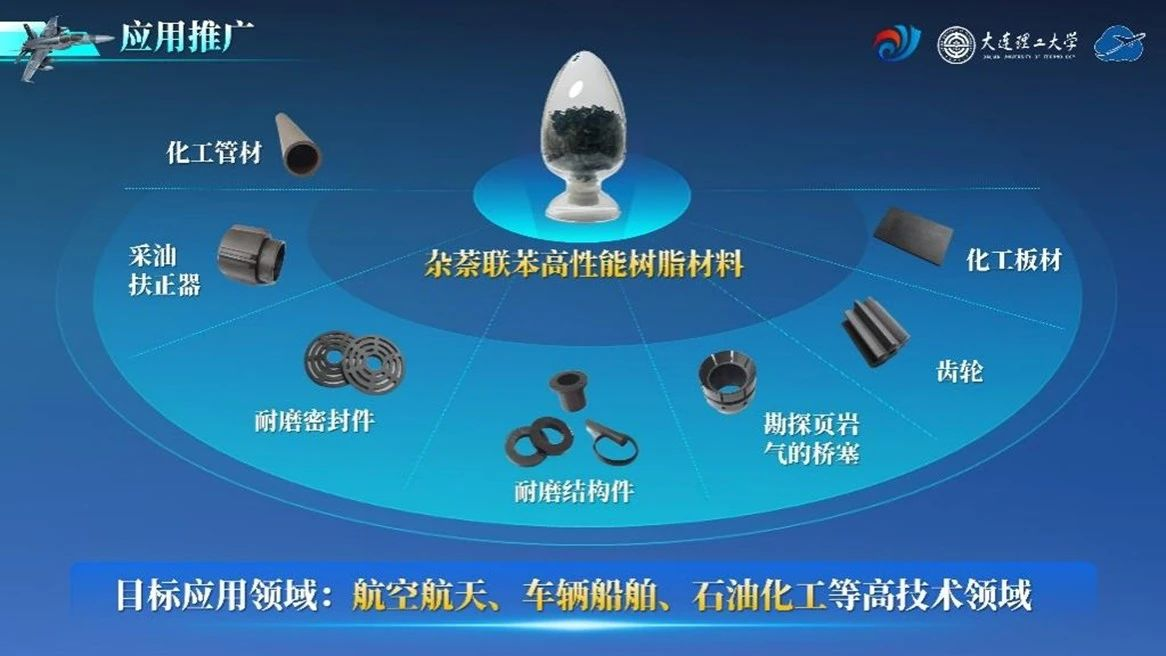

团队开发的耐磨自润滑树脂基复合材料,在航空发动机燃油泵止推轴承、大船推力轴承瓦面上得到应用验证,还可推广应用到航空航天、车辆船舶、石油化工等高新技术领域的耐磨部件中,应用前景十分广阔。同时,掌握的关键技术领先国际水平,为国内航空和船舶材料行业争取到了更多国际话语权,对促进我国航空发动机和舰船动力产业技术产品升级换代、提升战略性新兴产业发展水平具有重要意义。