国内最大!北理工金属3D打印装置落成!

近日,《人民日报》报道

全国最大金属3D打印装置

在天津落成

该装置由北京理工大学

机械与车辆学院

刘长猛教授团队研发

该项技术

突破了悬空结构无支撑

3D打印的技术难关

首次实现国内最大

大型金属点阵夹芯结构制造

下面,就跟随小编一起

了解一下这项技术吧~

北京理工大学机械与车辆学院跨尺度增材制造团队专注极低成本超大型增材制造技术与装备,形成了超大规格点阵结构增材制造特色方向。

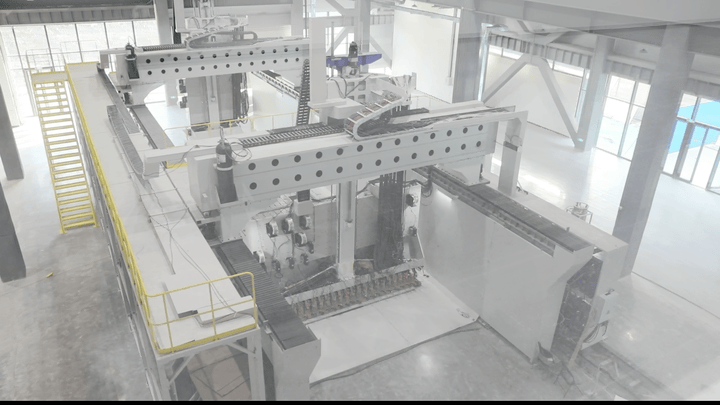

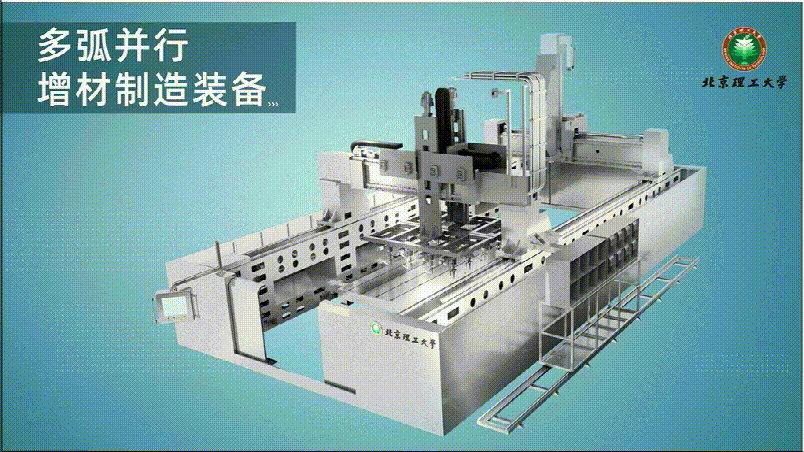

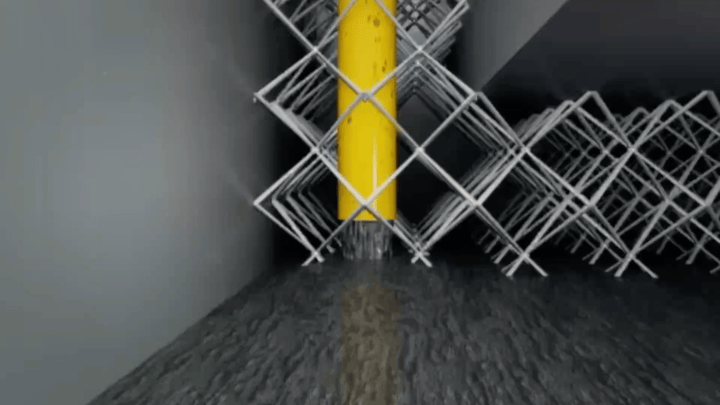

刘长猛教授介绍到,团队突破了悬空结构无支撑3D打印的技术难关,提出了脉冲电弧辅助热丝的悬空结构自由成形新工艺,建立了大型金属点阵结构3D打印新方法;自主研制了多弧(10弧、16弧、40弧)并行3D打印系列装备,实现10米级点阵结构3D打印以及效率量级提升,形成了超大规格金属点阵结构多弧并行3D打印技术体系。

近期,团队自主研发的40弧并行增材制造投入试生产,装备采用双龙门设计,一侧龙门承载24个打印头,实现点阵结构阵列式增材制造;另一侧龙门安装16个打印头,为4×4阵列式布局,可实现非均匀点阵结构自由成形。装备可实现20米级大型金属点阵结构制造,是公开媒体报道的国内最大金属3D打印机。

刘长猛表示,多弧并行增材制造大型金属点阵结构相对传统船舶板材加筋结构,可实现减重30%以上,兼具减振降噪、抗爆防护等功能,适用于在船舶、潜航器等海洋载运装备需求,目前已经开展多领域应用验证。

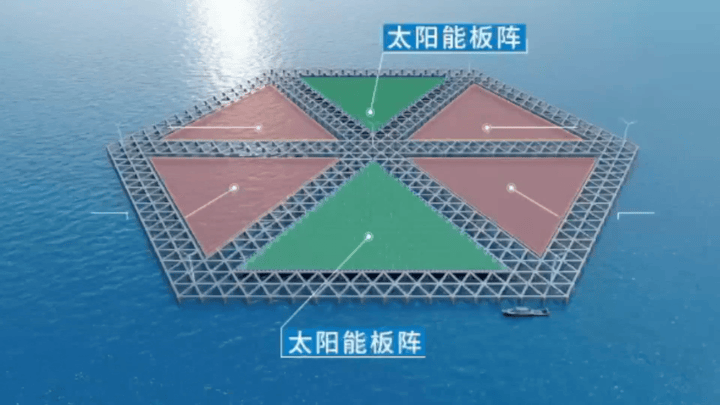

同时,面向海洋浮式平台,团队提出并开发了低成本钢板点阵混凝土结构,钢板点阵夹芯结构填充低成本混凝土,可作为一种新型海洋基建材料,相对现在全钢结构海洋浮式平台,可显著降低用钢量,成本降低50%以上,兼具经济性、稳定性和长寿命等,在海洋浮式风电、深远海养殖、海洋浮式机场等领域应用前景广阔。

“我们计划,在2025年末实现增材制造钢板点阵混凝土结构50米级浮式平台下水,以验证模块化建设方法和耐海洋环境综合适用性。”刘长猛介绍道。

同时,团队规划在渤海建设国际首个千米级海洋浮式平台,利用风能、太阳能、波浪能、氢能等多种可再生能源,形成一个高效的海洋能源综合开发平台,为我国深远海浮式基地建设提供坚实保障。

简介

刘长猛

北京理工大学机械与车辆学院

教授

长期开展多能束熔丝并行增材制造控形控性机理与方法、控制系统与智能装备研究。主持国家重点研发计划项目(首席)、国家重点领域基础科研重点项目、国家自然科学基金面上项目、装备发展部共用技术等10余项。共发表学术论文101篇,Google学术总引用4000余次;其中以第一/通讯作者在Addit. Manuf.、J. Mater. Process. Technol.等期刊发表SCI论文53篇;第一发明人授权国家发明专利21项、软件著作权1项。成果应用于航天、船舶、兵器、航空等国防领域。